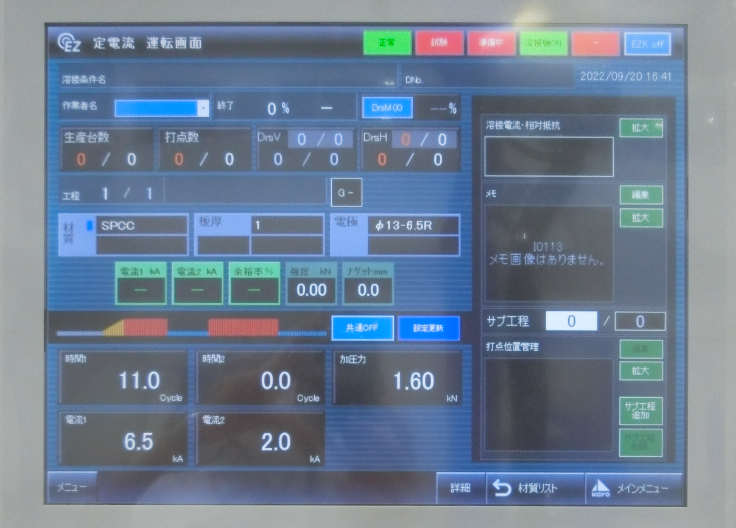

タッチパネル「EasySetting」でできること

溶接条件の設定から生産管理ツールへ

材質と板厚を入力すれば誰もが溶接できるタッチパネルを、 テーブルスポットに装備したいーーその想いから、2002年に誕生した「EZセッティング」。20年経った現在では溶接条件の設定だけではなく、 よリよい生産管理を実現するツールとな っている。将来的には、消耗品の管理や状態をお知らせするスマートメンテナンス機能、ネットワークとの連携、オンラインサポート機能などを搭載していく予定。

今回はタッチパネル「EasySetting」の使っていただきたい機能をご紹介します。

検査項目や検査間隔の忘れを防ぐ「検査機能」

溶接品質を管理するとき、 その内容は 主に下記の3要素になると考えられている。

・打痕または見た目

・溶接そのものの強度

・完成品の強度

スポット溶接とは単純にいえば、抵抗を使って熱を起こし、材料と材料の間にナゲットをつくる接合方法。しかしそれゆえ、どのようなナゲットかを外側から確認することは不可能だ。

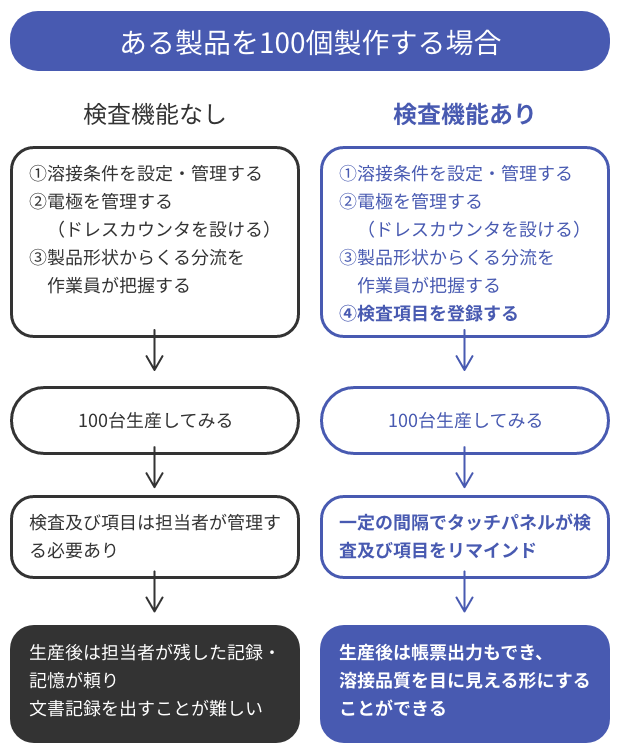

そのような接合方法に対し、上記3要素をすべて満たすにはどのようにすればよいのだろうか。例えばある製品を100個製作し、最後の100台目がOKだった場合、今回製作しようと思った製品はすべて確実に生産できていると判断してよいのだろうか 。または1台目、5台目、10台目と定間隔で破壊試験を行い、100個目も0 Kならば確実に生産できているのだろうか。

「溶接における品質管理」を求められる場合、 「再現できるものは可能な限り再現した」という方法で管理する。ここでいうと、「電極は正しいものが使われていたか」「溶接条件の数値はどうだったか」「チップドレスは適正な間隔でなされていたか」等だ。そして、スポットする際に使用したすべての再現可能な情報を帳票出力し、この内容に基づいて製品を製作したということをスポット溶接における品質管理、とするのだ。となると、溶接作業=検査の連続、またはチェック項目の連続、ともいえるだろう。

そしてそれを的確に管理・運営することは、多岐にわたれば大変なことになってしまう。そんな検査項目や検査間隔の忘れを防ぐ機能が、「検査機能」になる。

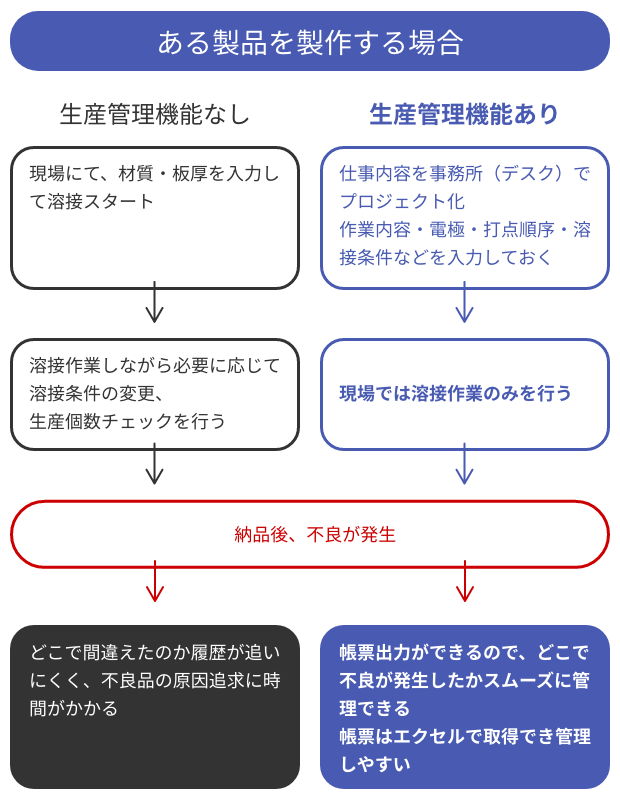

現場の作業と事務所の作業を一体化する「プロジェクト(生産管理)機能」

実はEasySettingはもともと「材質」と「板厚」を入力すればすぐに誰でも溶接できる、ということが主力の機能だった。スポット溶接は条件設定が難しく、ベテランに頼らざるを得なかった部分。それがEasySettingの開発によって誰でも条件を出せ、すぐに使いこなせるようになった。しかし、それだけでは不十分なのが、「生産菅理」という側面だ。確かにベストな溶接条件が自動的に出てきたとしても、どのような電極を使い、どのような頻度でチップドレスをしながら、どのような打点順で溶接するのかを指示・管理する必要があリ、またその履歴の管理も必要なのだ。

生産管理機能は、お客様が使用している自社内の番号やバーコードを紐づけて管理することもでき、よリ「生産管理」がしやすくなるのが特徴だ。また、オフライン機能もあり、 パソコンで作成したプロジェクトを、 現場に帳票として持っていくこともできる。さらに、自社内の番号との紐づけによリ、消耗品の購入や、材料などありとあらゆる関連管理まで容易に。現場の作業と事務所の作業がよリ一体化し、スピーディになるのだ。

通常の試し打ちのような時には必要がないのかもしれないが、この「生産管理」は何らかの不具合や不良品が出た場合、大きな違いが出てきてしまう。仮に不良品が出た場合をシミュレーションしてみる。