スポット溶接とは?仕組みやメリット・デメリットから、現場の負担を減らす「最新の溶接技術」までご紹介

金属加工の現場において、最も広く普及している接合方法の一つが「スポット溶接」です。 自動車から家電製品、精密機器まであらゆる製品に使われており、生産性の高さが大きな特徴です。

しかし、現場で実際に作業を行う方の中には、「溶接後の焼け取り(仕上げ作業)が大変」「重いワークを支えるのが重労働」といった悩みを抱えているケースも少なくありません。

本記事では、スポット溶接の基本的な定義やメカニズム、メリット・デメリットを整理した上で、それらの課題を解決して生産性を劇的に向上させる「最新のスポット溶接技術」について解説します。

1. スポット溶接の基礎知識と仕組み

抵抗溶接の原理(3つの重要要素)

スポット溶接は、正式には「抵抗スポット溶接」と呼ばれ、抵抗溶接の一種に分類されます。

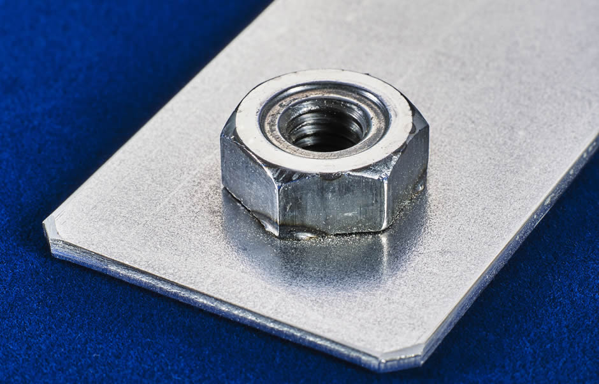

その仕組みは、重ね合わせた金属板を電極で挟み込み、圧力をかけながら大きな電流を流すというものです。金属には電気抵抗があるため、電流を流すと発熱します(ジュール熱)。この熱を利用して金属を局所的に溶かし、点(スポット)状に接合します。

スポット溶接の品質を決めるのは、主に以下の3つの要素のバランスです。

- 溶接電流(Current): 流す電気の量

- 通電時間(Time): 電気を流す長さ

- 加圧力(Force): 電極で挟み込む力

これらが適切な条件で組み合わさることで、接合部に「ナゲット」と呼ばれる溶融核ができ、強固な溶接が可能になります。

どんな製品に使われている?

スポット溶接は、薄板金属の接合に非常に適しており、私たちの身の回りにある多くの製品で利用されています。

- 自動車産業: 車のボディやドア、フレーム部品など(1台あたり数千打点が打たれます)

- 家電製品: 冷蔵庫、洗濯機、電子レンジ、エアコンの室外機など

- 建材・建築金物: スチール製のドア、サッシ、配電盤、ダクトなど

- スチール家具: ロッカー、デスク、棚など

- その他: 事務機器、医療機器の筐体など

2. スポット溶接機の種類と電極の使い分け

現場で使用されるスポット溶接機には、用途やワーク(製品)の大きさに応じていくつかの種類があります。

溶接機の主なタイプ

定置式スポット溶接機

最も一般的なタイプです。機械本体が床に固定されており、作業者がワークを持って電極の間に差し込み、足踏みペダルなどで操作します。小物部品の溶接には適していますが、大きなワークの場合は作業者が支え続けなければならず、負担が大きくなります。

ポータブル(ガン)式スポット溶接機

溶接機本体から伸びたケーブルの先に「ガン」と呼ばれる溶接部が付いているタイプです。自動車のボディなど、動かすことが難しい大きな構造物を溶接する際に、人がガンを持って移動して作業します。

テーブルスポット溶接機

広いテーブル状の電極の上にワークを置き、上から溶接ガンを当てて接合するタイプです。 ワークをテーブルに置いたまま作業ができるため、定置式のように重い製品を支える必要がありません。多品種少量生産や、筐体などの大きなワークの溶接において、作業者の負担を大幅に軽減できる機械として注目されています。

電極形状と役割

スポット溶接において、金属に直接触れる「電極(チップ)」の管理は非常に重要です。 電極の先端径が広がると電流密度が下がり、溶接不良の原因となります。そのため、定期的な研磨が必要です。また、形状にも種類があります。

- ストレート電極: 最も標準的な形状。

- オフセット電極(偏芯電極): 電極の中心をずらした形状。角(コーナー)や狭い部分の溶接に使用されます。

3. スポット溶接のメリット・デメリット

アーク溶接(TIG溶接や半自動溶接)と比較した場合の、スポット溶接のメリットとデメリットを見ていきましょう。

生産性を高める「メリット」

-

-

-

- 圧倒的なスピード: 1打点あたり数秒以下で完了するため、他の溶接方法に比べて非常に高速です。

- 消耗品コストが低い: 溶接ワイヤーやシールドガスが不要なため、ランニングコストを抑えられます。

- 自動化・省力化が容易: 条件さえ設定すれば、単純な動作で接合できるため、ロボット化や初心者への教育が比較的容易です。

- 熱歪みが少ない: 加熱が局所的かつ瞬間的であるため、製品全体への熱影響による歪みが比較的少なくて済みます。

-

-

現場を悩ませる「デメリット」と課題

- 「焼け」や「打痕」の発生: 一般的なスポット溶接では、熱によって表面が黒く焦げたり(焼け)、電極の圧痕が深く残ったりします。美観が求められる製品では、溶接後に「サンダー掛け」や「バフ研磨」といった仕上げ作業(二次加工)が必須となり、ここに多大な工数がかかります。

- 強度のバラつき: 板厚や材質に合った条件設定が難しく、条件が外れるとナゲットができずに剥がれてしまう(溶接不良)リスクがあります。

- 作業者の身体的負担: 特に定置式の場合、一日中重いワークを持ち上げて位置合わせをする必要があり、腰痛や疲労の原因となります。

- 形状の制約: 電極で上下から挟み込む必要があるため、袋状の構造など、物理的に電極が入らない場所は溶接できません。

4. デメリットを解消する「最新のスポット溶接技術」とは

スポット溶接は生産性が高い反面、「仕上げ作業の手間」や「重労働」といった課題も抱えています。しかし、近年の技術進化により、これらのデメリットを解消するソリューションが登場しています。ここでは、向洋技研が提供する技術を例に、最新の解決策をご紹介します。

焼け・歪みを抑える「高速溶接技術」

従来のスポット溶接で発生していた「焼け(焦げ)」や「歪み」は、過剰な入熱が原因です。 向洋技研が開発した「高速溶接技術」は、インバータ制御によって大電流を0.001秒単位という極めて短い時間で制御します。熱が広がる前に溶接を完了させるため、以下のようなメリットが生まれます。

-

-

- 二次加工レス: 焼けや歪みがほとんど発生しないため、サンダー掛けや仕上げ工程を省略、または大幅に削減できます。

- 異種金属も接合可能: 熱影響を抑えることで、溶接が難しいアルミや、異種金属の接合も高品質に行えます。

★関連リンク:高速溶接技術とは | 株式会社向洋技研

-

重労働をなくす「テーブルスポット」という選択肢

「重いワークを持っての作業」という課題に対しては、「テーブルスポット溶接機(MYSPOT)」が解決策となります。

ワークをテーブル(電極)に置いたまま、作業者は軽い溶接ガンを移動させるだけで作業が可能です。これにより、一人での作業が可能になるだけでなく、腰痛などの労災リスクも低減します。また、独自の「Easy Setting」機能により、材質や板厚を選ぶだけで最適な溶接条件が自動設定されるため、熟練工でなくとも高品質な溶接が可能になります。

★関連リンク:MYSPOTとは | 株式会社向洋技研

まとめ

スポット溶接は、製造業に欠かせない効率的な接合技術です。 基本的な原理は「加圧」と「通電」による抵抗発熱ですが、使用する機械の種類や制御技術によって、その仕上がりや作業効率は大きく変わります。

もし現在、現場で「仕上げ作業に時間がかかりすぎている」「ワークが重くて作業者が定着しない」といった課題をお持ちであれば、二次加工をなくす高速溶接技術や、負担を軽減するテーブルスポット溶接機の導入を検討してみてはいかがでしょうか。